In qualità di produttore di fascia alta profondamente impegnato nel campo dei materiali compositi in fibra di carbonio, KOIBIKE si concentra sul settore dei cerchi in fibra di carbonio dal 2015. Grazie alla consolidata esperienza nei cerchi da strada, da montagna e da gravel, abbiamo esteso la tecnologia dei materiali all'avanguardia e i processi di produzione di precisione alla ricerca, sviluppo e produzione di telai e accessori per biciclette in fibra di carbonio, impegnandoci a creare prodotti ad alte prestazioni che siano al tempo stesso leggeri, rigidi, aerodinamici e durevoli. Di seguito sono riportati i principali processi produttivi e sistemi di controllo qualità dei cerchi in fibra di carbonio:

Processo di produzione dei cerchi

Taglio della fibra di carbonio → preformatura → stampaggio ad alta temperatura e alta pressione → lavorazione di precisione → incollaggio e assemblaggio → trattamento primer → test di equilibrio dinamico → rivestimento superficiale → ispezione completa e imballaggio → logistica e trasporto

Nota: ogni processo è soggetto a un'ispezione al 100% e può procedere alla fase successiva solo dopo aver superato la certificazione QC. Per standard di controllo qualità dettagliati, fare riferimento al Sistema di Controllo Qualità alla fine di questo articolo.

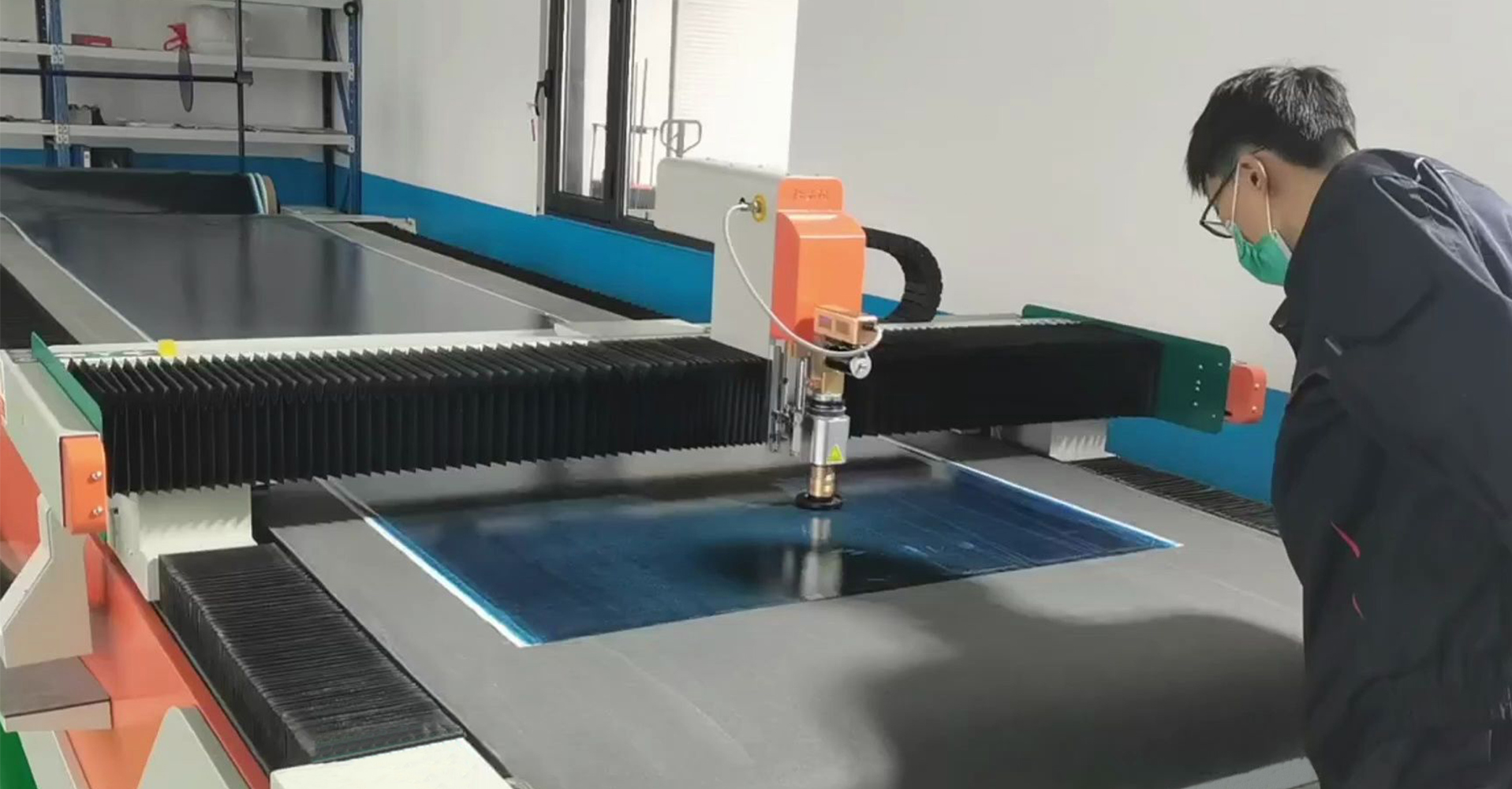

Taglio del preimpregnato in fibra di carbonio

Gestione dei materiali: Utilizzare preimpregnato in fibra di carbonio di grado Japan Toray T700/T800/T1000, conservare in un magazzino a temperatura costante (5-18°C), consumare entro 10 giorni dall'apertura e il materiale rimanente deve essere sigillato e congelato (0-5°C).

Taglio di precisione: Il taglio ad alta precisione viene eseguito da una macchina da taglio automatizzata. Un singolo cerchione richiede 120-140 strati di tessuto di carbonio. Personale specializzato classifica e seleziona gli scarti per garantire l'utilizzo del materiale e l'uniformità degli strati.

Processo di preformatura

Posizionamento della laminazione: Viene utilizzata la tecnologia di stampaggio sottovuoto e il laser viene utilizzato per facilitare il posizionamento del tessuto in fibra di carbonio strato per strato. Le aree chiave sottoposte a sollecitazioni (come i bordi dei freni e i fori dei raggi) sono rinforzate direzionalmente e i canali di guida in resina epossidica sono pre-incorporati.

Standardizzazione dei processi: Gli operatori seguono rigorosamente la SOP per eseguire oltre 150 passaggi di stratificazione per garantire che l'errore di precisione del contorno di ciascun cerchione sia ≤0,2 mm, gettando le basi strutturali per il successivo stampaggio ad alta temperatura.

Stampaggio ad alta temperatura e ad alta pressione

Nello stampo viene applicata un'elevata pressione di 150 psi e lo stampo viene polimerizzato a una temperatura costante di 130°C per 1,5 ore per consentire alla resina di penetrare completamente negli spazi tra le fibre e ottenere il miglior rapporto resistenza/peso.

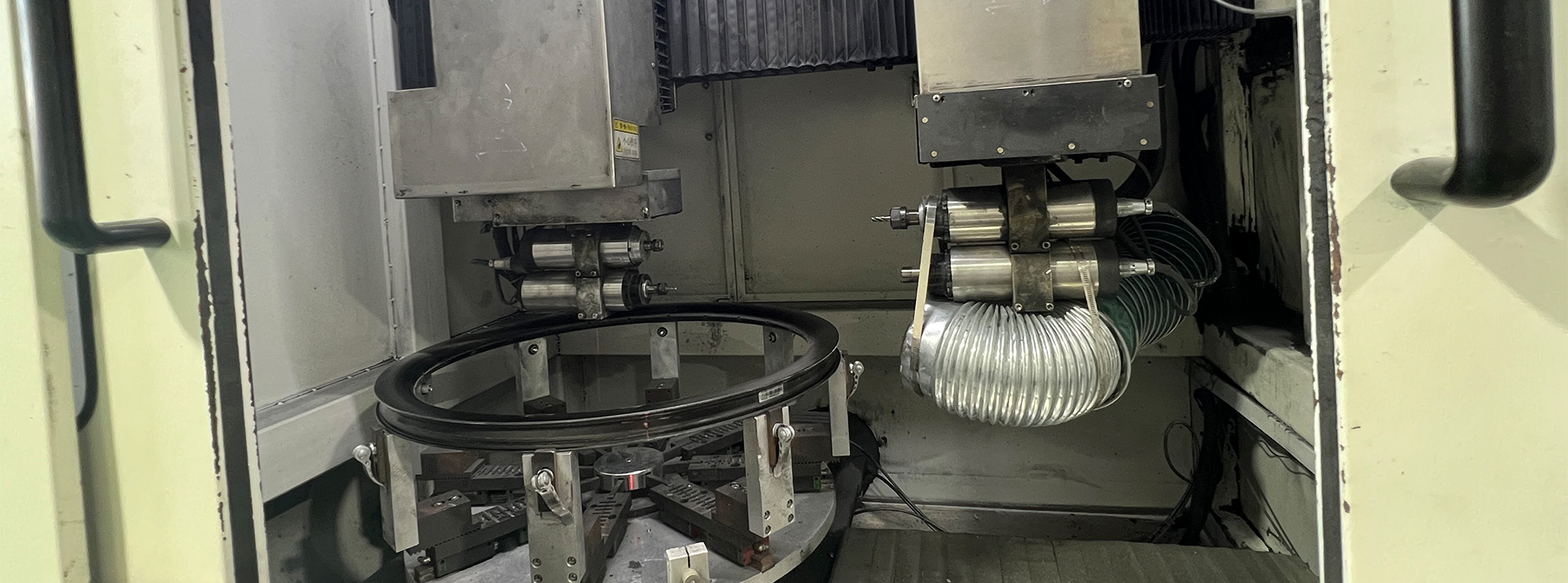

Lavorazione meccanica di precisione

Trattamento delle sbavature: Le macchine utensili CNC tagliano i tubi in eccesso e lucidano a specchio la superficie del freno e la sede del bordo del pneumatico per garantire che la planarità della superficie di installazione sia ≤0,1 mm.

Rinforzo strutturale: I fori dei raggi vengono realizzati utilizzando un processo di foratura e smussatura con macchina utensile completamente automatizzato, abbinato a sabbiatura e irruvidimento per migliorare la resistenza dell'adesione ed eliminare le micro crepe causate dalla concentrazione di sollecitazioni.

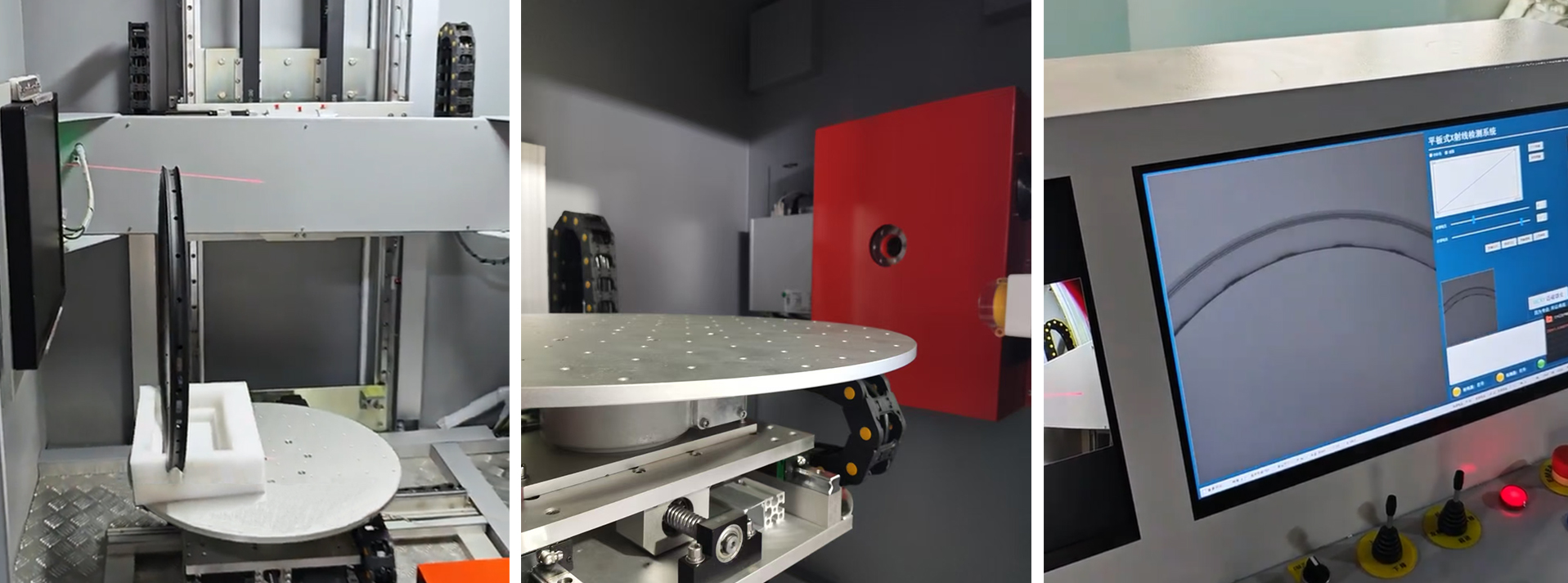

Prove non distruttive ad ultrasuoni

I test a raggi X vengono utilizzati per verificare l'integrità della superficie di incollaggio e per rimuovere i prodotti semilavorati che presentano bolle o difetti di delaminazione.

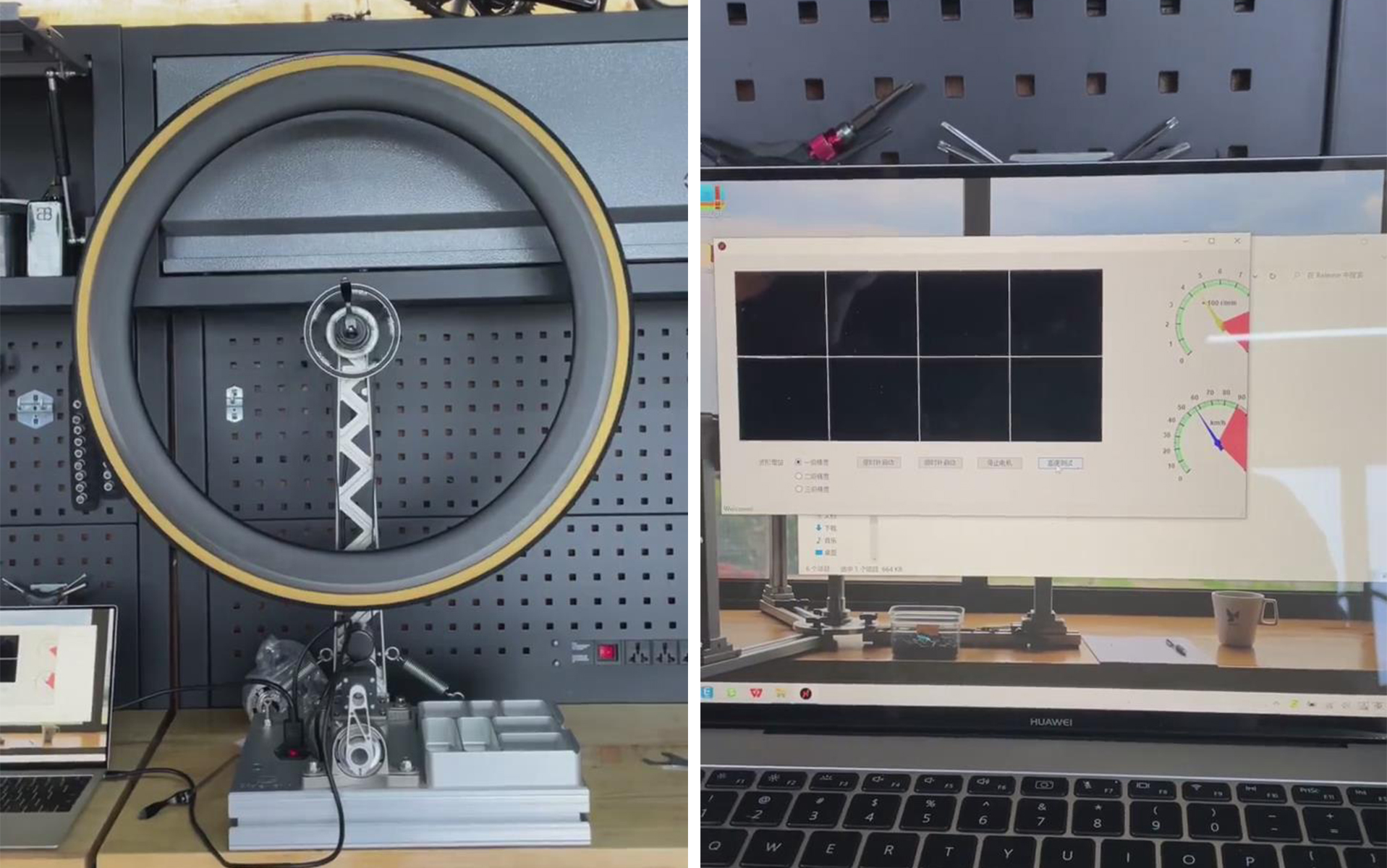

Test di prestazione dinamica

Prova di fatica radiale: simulare un impatto continuo di 120 kg per 100.000 volte per rilevare la deformazione radiale del cerchio (valore standard <1,5 mm).

Calibrazione dinamica dell'equilibrio: Il test di rotazione ad alta velocità (>60km/h) garantisce che lo squilibrio residuo sia inferiore a 5g·cm per evitare vibrazioni durante la guida ad alta velocità.

Sistema di controllo qualità

Tracciabilità delle materie prime: Vengono conservati campioni di ogni lotto di preimpregnato in fibra di carbonio, dai quali è possibile risalire al numero di lotto originale di fabbrica Toray.

Ispezione completa al 100%: Ogni processo è dotato di un controllo qualità a tempo pieno per eseguire misurazioni dimensionali (CMM), test di durezza (durezza Shore D ≥90HD) e ispezione visiva.

Certificazione del prodotto finito: Ha superato i test standard EN 14781 (cerchi da strada) e EN 14766 (cerchi da mountain bike) e offre una garanzia di 2 anni.

KOIBIKE ridefinisce i limiti prestazionali delle ruote in fibra di carbonio con controlli di qualità di livello militare e tecnologie innovative. Dalle competizioni professionistiche alle gare di endurance su lunghe distanze, instilliamo geni affidabili in ogni coppia di ruote.